在礦山開采、煤炭加工、建材生產等工業領域,破碎設備是生產線的核心樞紐,其技術性能直接決定生產效率、運營成本與產品競爭力。雙齒輥破碎機憑借獨特的結構設計與高能效的工作原理,突破傳統破碎設備的諸多局限,將技術優勢轉化為企業的實際效益,成為工業破碎領域提質增效的優選裝備。深入了解其結構與原理的核心邏輯,就能明白它為何能成為企業降本增效的“得力助手”。

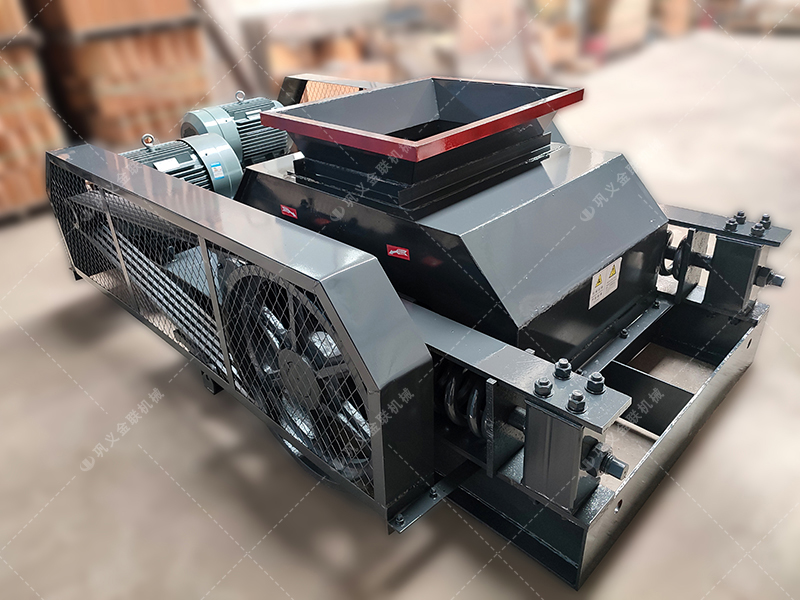

雙齒輥破碎機的獨特優勢,首先源于其精巧的結構設計,每一個部件的布局都圍繞“穩定運行、高能效破碎、便捷維護”三大核心目標展開。設備核心結構由一對平行布置的齒輥、高強度齒輪傳動系統、彈性緩沖保護裝置及模塊化耐磨齒板組成。與傳統單輥或多輥破碎設備相比,雙齒輥的對稱式布局讓物料受力更均勻,破碎腔空間利用率更高;而齒輥搭配彈性緩沖裝置,形成了雙重過載保護機制,當物料中混入鐵塊、鋼筋等不可破碎異物時,齒輥會自動退讓,為異物排出留出通道,避免設備卡滯、齒輥變形等故障,大幅降低核心部件損壞風險。

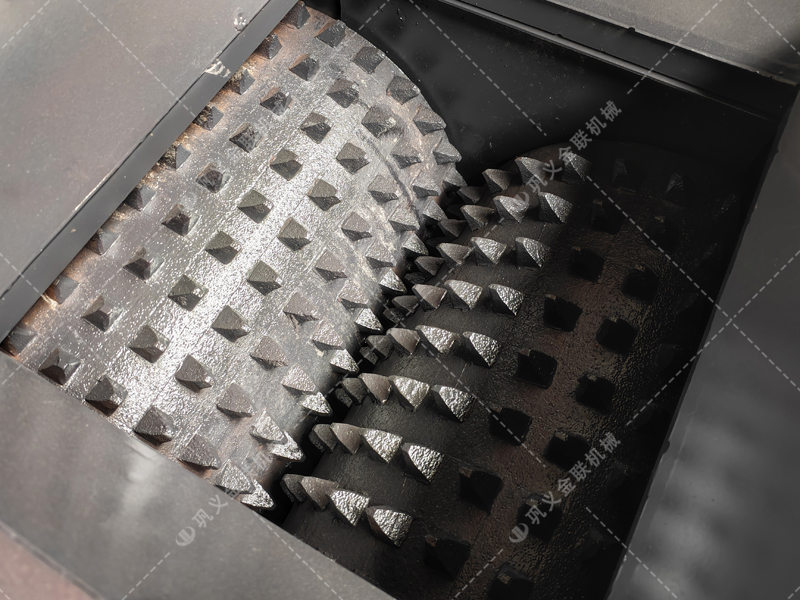

值得一提的是,其模塊化耐磨齒板設計是提升效益的關鍵結構之一。齒板采用高鉻合金材質,經過特殊熱處理工藝加工,硬度高、耐磨性強,解決了傳統破碎設備更換配件繁瑣、停機時間長的痛點。此外,設備機架采用加厚鋼板焊接而成,結構強度高,能適應礦山野外、高溫高塵等惡劣作業環境,為長期穩定運行提供了結構保障。

與獨特結構相匹配的,是雙齒輥破碎機高產可控的工作原理。其核心破碎邏輯是“剪切+擠壓”協同作用:電機通過減速箱驅動齒輪傳動系統,帶動兩個齒輥以相反方向勻速旋轉,物料從進料口進入破碎腔后,首先被齒輥上的齒爪抓取并初步剪切,隨后在雙輥的擠壓作用下逐步破碎,通過調節雙齒輥之間的間隙,控制出料粒度的大小。這種破碎方式與傳統沖擊式、錘式破碎相比,其優勢在于作用力溫和且可控,既能避免物料被過度粉碎,又能保證成品粒度均勻。

同時,無篩底的結構設計讓濕粘物料也能順暢排出,解決了傳統設備處理濕料時易堵塞、停機清理的難題。比如在煤炭破碎場景中,濕煤塊容易粘結,傳統破碎機往往需要頻繁停機清理,而雙齒輥破碎機憑借無篩底設計與齒輥的旋轉攪拌作用,能讓濕煤塊順利破碎并排出,保障生產線連續運行。

雙齒輥破碎機的結構與原理優勢,都轉化為企業實實在在的經濟效益,主要體現在降本、提質、增效三個核心維度。在成本控制方面,首先是維護成本大幅降低,模塊化耐磨齒板的使用壽命較傳統配件提升2-3倍,較傳統設備節省30%以上的維護時間,同時減少了專業維修人員的依賴,人力成本進一步下降;其次是能耗成本降低,其“剪切+擠壓”的破碎原理無需高頻高速運轉,同等產量下,單位能耗較傳統錘式破碎機降低20%-30%,一條中型生產線每年可節省電費數萬元。

在提質增效方面,準確的粒度控制能力讓成品合格率提升15%以上,尤其是在建材、陶瓷等對原料粒度要求嚴格的行業,均勻的成品粒度能提升后續加工工序的效率,減少原料浪費;而穩定的運行性能與廣泛的物料適應性,讓生產線全年有效作業時間延長,產能提升30%以上。某煤礦企業引入雙齒輥破碎機后,不僅解決了濕煤破碎堵塞的問題,還實現了原煤破碎的連續化生產,年處理量提升25%,綜合運營成本下降22%,經濟效益顯著。

此外,雙齒輥破碎機的封閉破碎腔設計能有效減少粉塵外溢,降低企業的環保治理投入,助力企業實現綠色生產轉型,避免因環保問題導致的停工整改損失。在當前工業領域追求高質量發展、嚴控成本的背景下,雙齒輥破碎機通過結構與原理的協同優化,將技術優勢轉化為可量化的經濟效益,既解決了傳統破碎設備的諸多痛點,又為企業構建了成本競爭優勢,成為工業破碎領域升級換代的理想選擇。